플라스틱 사출 성형은 단순한 것부터 복잡한 것까지 플라스틱 부품을 생산하는 데 가장 효율적이고 널리 사용되는 제조 방식 중 하나입니다.

제품을 시장에 출시하기 위한 몇 가지 단계를 확인하세요

대량 생산, 소량 시리즈 생산, 그리고 프로토타입 제작 — 우리는 어떤 플라스틱 부품이든 제조할 수 있습니다. 가장 단순한 금형이라도 적절한 기계와 노하우가 필요합니다.

- 금형이 준비되어 있지 않습니다.

- 금형이 준비되어 있습니다.

질문이 있으신가요?

자주 묻는 질문(FAQ)을 확인하시거나 저희 전문가와 상담해보세요.

1 | 금형 제작 기간은 얼마나 걸리나요?

이는 금형 설계의 복잡성에 따라 달라지며, 2개월에서 8개월까지 걸릴 수 있습니다. 최종 납기일은 현재 생산 대기 상황에 따라서도 달라집니다.

2 | 금형이 준비된 상태에서의 주문 리드타임은 얼마나 되나요?

리드타임은 주로 자재의 가용성, 생산 물량, 후처리 여부에 따라 달라집니다. 최종 일정은 주문 세부사항을 바탕으로 고객과 직접 협의하여 결정됩니다。

귀하의 프로젝트에 대해 상담해 봅시다

저희 전문가가 모든 질문에 답변하고, 최적의 기술 솔루션을 제안하며, 고객님의 요구에 맞춘 가장 유리한 견적을 준비해 드립니다.

생산 관리자

jerzy@anitex.pl

무료 견적은 하루 만에 받아보실 수 있습니다.

실제로는 어떻게 진행되나요?

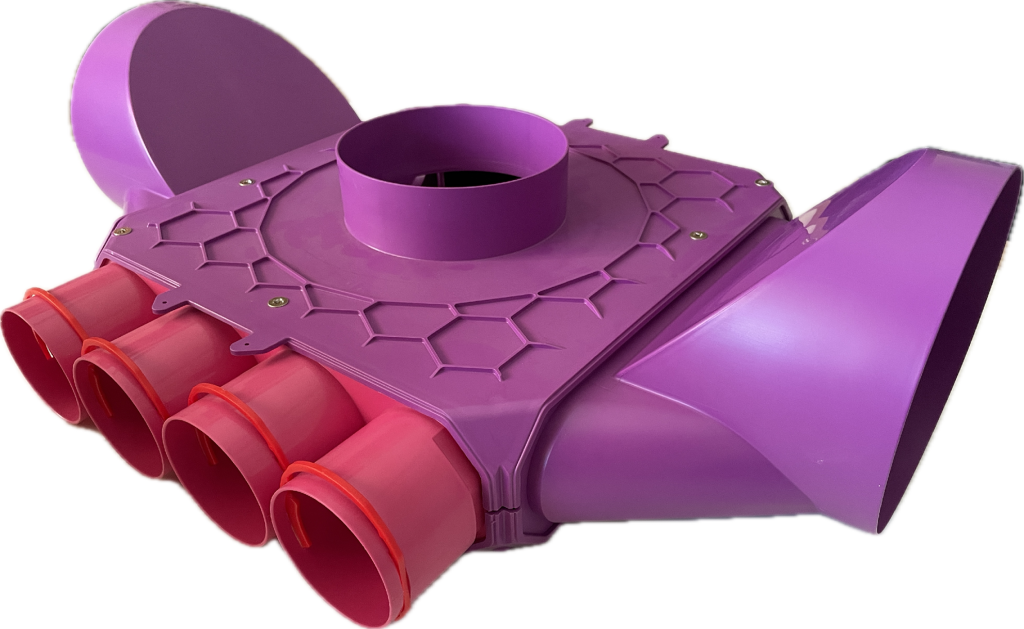

저희가 고객을 위해 제작한 제품들을 확인해보세요.

일반 사출 성형

일반적인 플라스틱 사출 성형 공정은 플라스틱 부품을 생산하는 데 가장 널리 사용되는 방법 중 하나입니다. 이 공정은 가열된 용융 플라스틱을 고압으로 금형에 주입하는 방식으로 이루어집니다. 첫 단계에서는 플라스틱을 가열하여 액상으로 만든 후, 닫힌 금형 안에 주입하여 원하는 형태를 부여합니다. 재료가 금형 내에서 굳으면 완성된 부품이 분리됩니다.

사출 성형은 복잡한 형태를 높은 정밀도로 제작할 수 있으며, 대량 생산을 신속하게 진행할 수 있다는 장점이 있습니다. 주요 이점으로는 높은 반복 정밀도, 생산 효율성, 다양한 재료 사용 가능성이 있습니다.

이중 사출 성형 (투 컴포넌트 사출 성형)

이중 사출 성형은 두 가지 서로 다른 재료를 동시에 하나의 금형에 주입하는 고급 사출 방식입니다. 이 공정을 통해 하나의 재료는 구조적 역할을, 다른 하나는 미적 또는 기능적 역할을 수행하는 복잡한 구조의 부품을 제작할 수 있습니다. 첫 번째 재료가 금형에 주입되어 굳은 후, 두 번째 재료가 그 위에 또 하나의 층을 형성하게 됩니다.

이 기술 덕분에 다양한 특성을 지닌 제품을 제작할 수 있으며, 예를 들어 색상, 경도 또는 내마모성의 차이를 구현할 수 있습니다. 자동차, 의료, 전자 산업 등에서 널리 사용되며, 생산 공정을 최적화하고 조립 단계를 줄이는 데에도 큰 도움이 됩니다。

가스 보조 사출 성형

가스 보조 사출 성형은 플라스틱을 금형에 주입하는 동시에, 고압의 가스(주로 질소 또는 공기)를 제품 내부에 주입하는 기술입니다. 가스는 제품 내부에 공동 또는 빈 공간을 형성하여, 외관상 두껍고 견고해 보이지만 내부는 비어 있는 부품을 제작할 수 있게 해줍니다. 이를 통해 무게를 크게 줄일 수 있습니다.

이 방법은 원재료 절약과 함께 제품의 기계적 및 열적 특성을 향상시키는 데 도움이 됩니다. 가스 보조 사출 성형은 가볍고 동시에 내구성이 요구되는 복잡한 형상의 부품 제작에 활용되며, 생산 사이클을 단축하고 제조 비용을 절감할 수 있다는 장점도 있습니다.